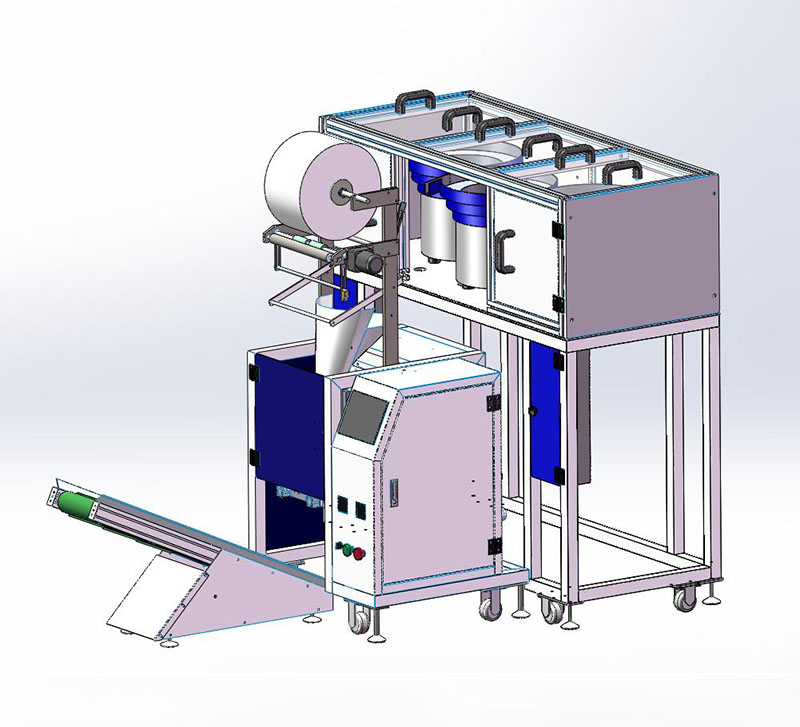

ਆਟੋਮੈਟਿਕ ਪੇਚ ਪੈਕੇਜਿੰਗ ਮਸ਼ੀਨ

ਆਟੋਮੈਟਿਕ ਪੇਚ ਪੈਕੇਜਿੰਗ ਮਸ਼ੀਨ

ਇੱਕ ਬੁੱਧੀਮਾਨ ਪੈਕੇਜਿੰਗ ਉਪਕਰਨ ਕਸਟਮਾਈਜ਼ੇਸ਼ਨ

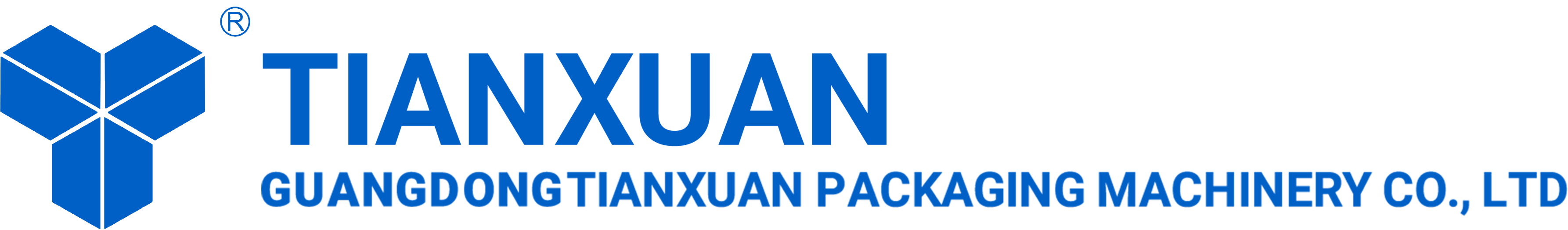

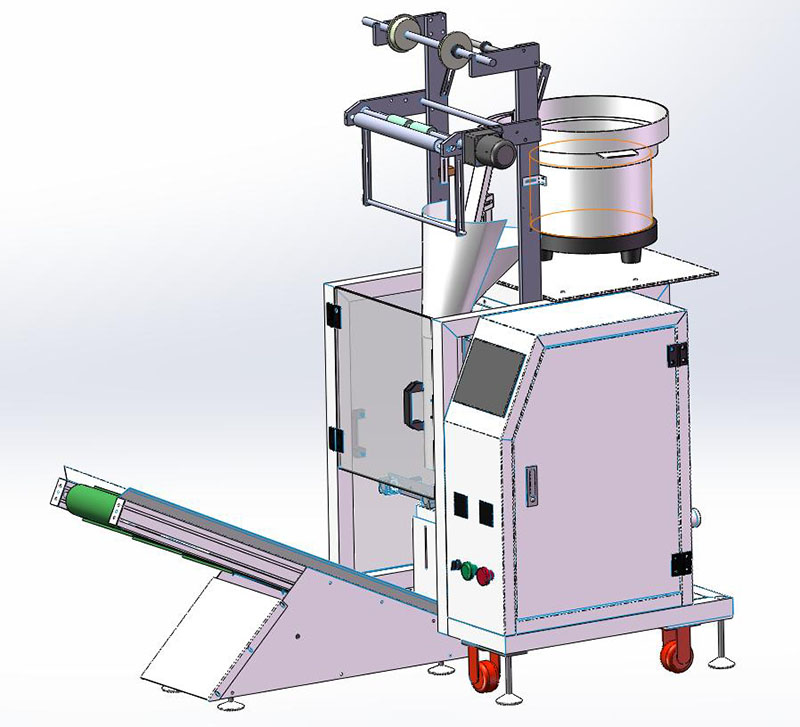

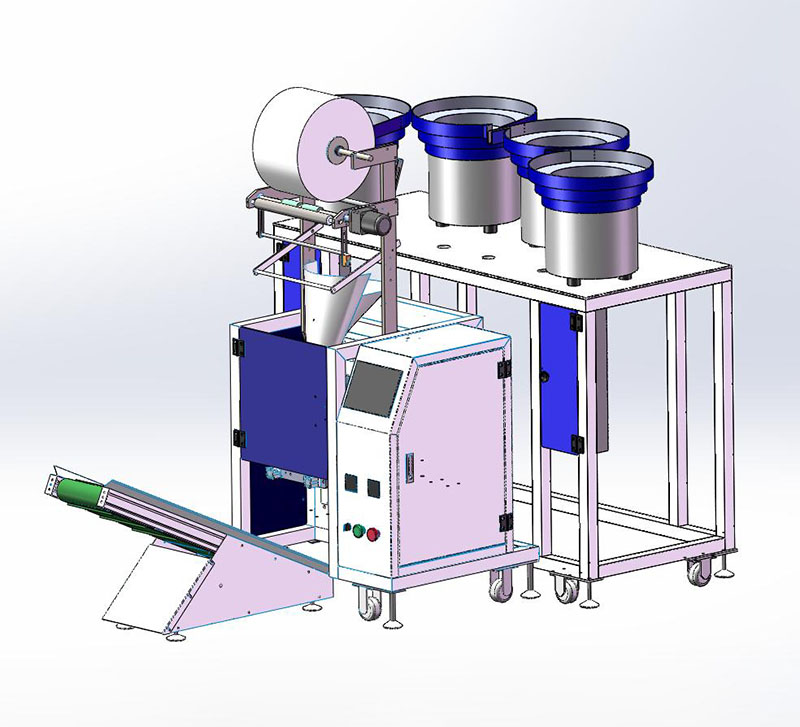

ਸਿੰਗਲ ਆਈਟਮਾਂ ਦੀ ਪੈਕਿੰਗ ਅਤੇ ਮਿਸ਼ਰਤ 2-4 ਕਿਸਮ ਦੀਆਂ ਆਈਟਮਾਂ ਪੈਕਿੰਗ ਲਈ ਲਾਗੂ.

ਹਾਰਡਵੇਅਰ ਕਾਉਂਟਿੰਗ ਪੈਕਿੰਗ ਮਸ਼ੀਨ ਲਾਗੂ ਉਦਯੋਗ:

ਫਰਨੀਚਰ, ਫਾਸਟਨਰ, ਖਿਡੌਣਾ, ਇਲੈਕਟ੍ਰੀਕਲ, ਸਟੇਸ਼ਨਰੀ, ਪਾਈਪ, ਵਾਹਨ ਆਦਿ।

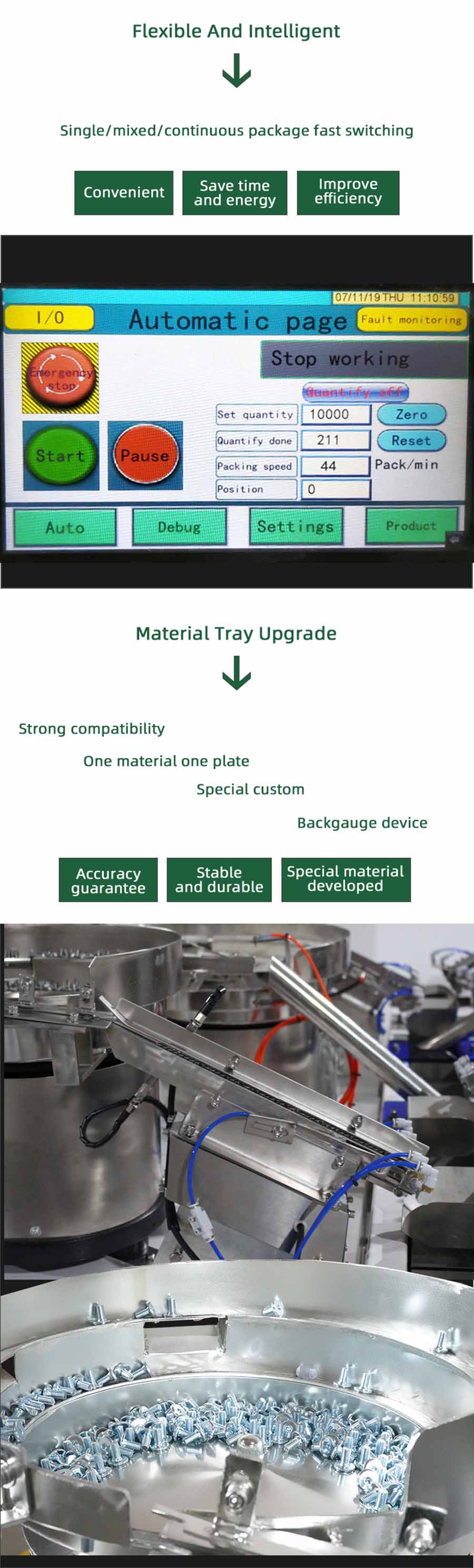

PLC ਕੰਟਰੋਲ ਸਿਸਟਮ, 7 ਇੰਚ ਟੱਚ ਸਕਰੀਨ, ਆਸਾਨ ਕਾਰਵਾਈ ਅਤੇ ਚੋਣ ਲਈ ਮਲਟੀਪਲ ਭਾਸ਼ਾ।

ਫਾਈਬਰ ਕਾਉਂਟਿੰਗ ਸਿਸਟਮ, ਉੱਚ ਸਟੀਕਤਾ ਫਾਈਬਰ ਕਾਉਂਟਿੰਗ ਡਿਵਾਈਸ ਦੇ ਨਾਲ ਵਾਈਬ੍ਰੇਟਿੰਗ ਕਟੋਰਾ।

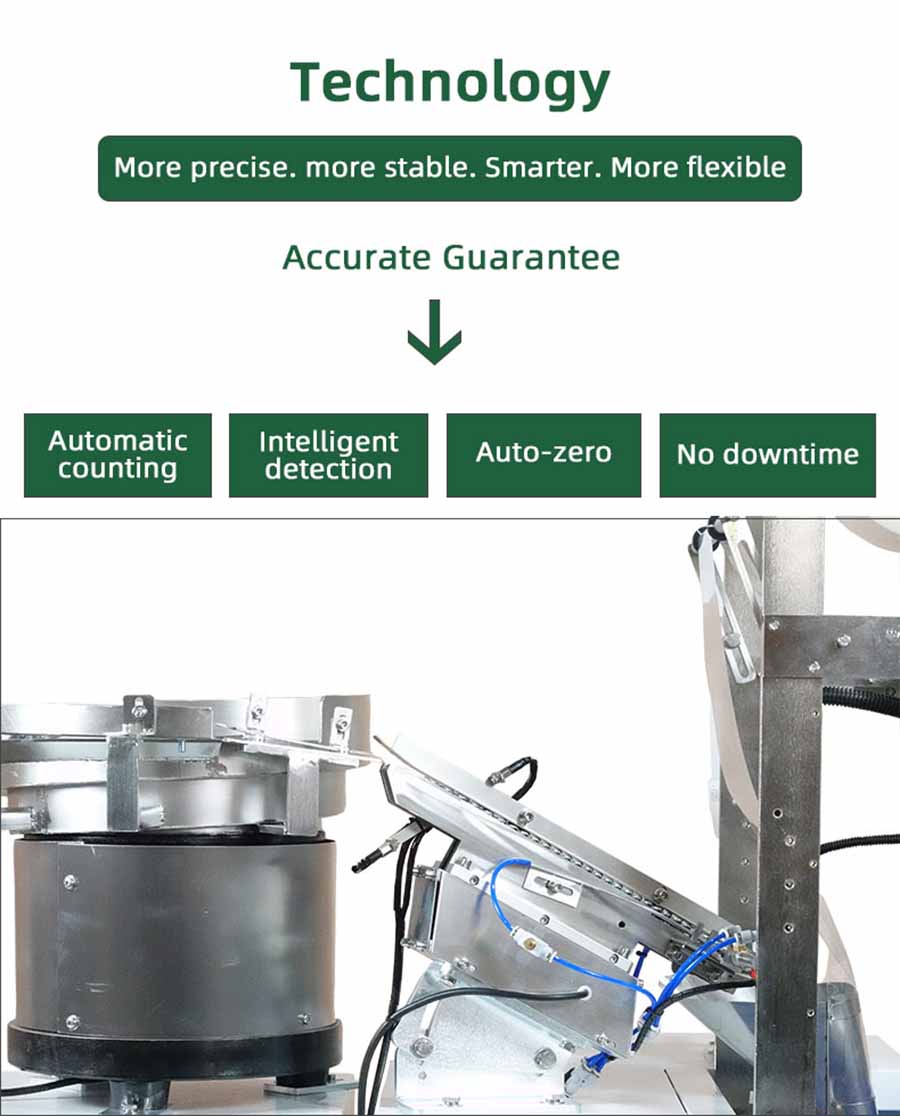

ਤਕਨਾਲੋਜੀ:ਵਧੇਰੇ ਸਟੀਕ ਹੋਰ ਸਥਿਰ, ਚੁਸਤ, ਵਧੇਰੇ ਲਚਕਦਾਰ

ਸਹੀ ਗਾਰੰਟੀ

• ਆਟੋਮੈਟਿਕ ਗਿਣਤੀ

• ਬੁੱਧੀਮਾਨ ਖੋਜ

• ਆਟੋ-ਜ਼ੀਰੋ

• ਕੋਈ ਡਾਊਨਟਾਈਮ ਨਹੀਂ

FAQ

ਸਵਾਲ: ਵਾਈਬ੍ਰੇਟਰ ਕਟੋਰਾ ਕਿਵੇਂ ਕੰਮ ਕਰਦਾ ਹੈ?

A: ਵਾਈਬ੍ਰੇਟਰ ਕਟੋਰਾ ਮੁੱਖ ਤੌਰ 'ਤੇ ਹੌਪਰ, ਚੈਸੀ, ਕੰਟਰੋਲਰ, ਲੀਨੀਅਰ ਫੀਡਰ ਅਤੇ ਹੋਰ ਸਹਾਇਕ ਭਾਗਾਂ ਤੋਂ ਬਣਿਆ ਹੁੰਦਾ ਹੈ।ਇਸਦੀ ਵਰਤੋਂ ਛਾਂਟੀ, ਜਾਂਚ, ਗਿਣਤੀ ਅਤੇ ਪੈਕੇਜਿੰਗ ਲਈ ਵੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।ਇਹ ਇੱਕ ਆਧੁਨਿਕ ਉੱਚ-ਤਕਨੀਕੀ ਉਤਪਾਦ ਹੈ।

ਸਵਾਲ: ਵਾਈਬ੍ਰੇਟਰ ਕਟੋਰਾ ਕੰਮ ਨਾ ਕਰਨ ਦੇ ਸੰਭਵ ਕਾਰਨ ਕੀ ਹਨ?

A: ਵਾਈਬ੍ਰੇਸ਼ਨ ਪਲੇਟ ਦੇ ਕੰਮ ਨਾ ਕਰਨ ਦੇ ਸੰਭਾਵੀ ਕਾਰਨ:

1. ਨਾਕਾਫ਼ੀ ਪਾਵਰ ਸਪਲਾਈ ਵੋਲਟੇਜ;

2. ਵਾਈਬ੍ਰੇਸ਼ਨ ਪਲੇਟ ਅਤੇ ਕੰਟਰੋਲਰ ਵਿਚਕਾਰ ਕੁਨੈਕਸ਼ਨ ਟੁੱਟ ਗਿਆ ਹੈ;

3. ਕੰਟਰੋਲਰ ਫਿਊਜ਼ ਉਡਾ ਦਿੱਤਾ ਗਿਆ ਹੈ;

4. ਕੋਇਲ ਸੜ ਗਈ;

5. ਕੋਇਲ ਅਤੇ ਪਿੰਜਰ ਵਿਚਕਾਰ ਪਾੜਾ ਬਹੁਤ ਛੋਟਾ ਜਾਂ ਬਹੁਤ ਵੱਡਾ ਹੈ;

6. ਕੋਇਲ ਅਤੇ ਪਿੰਜਰ ਦੇ ਵਿਚਕਾਰ ਫਸੇ ਹੋਏ ਹਿੱਸੇ ਹਨ.

ਪ੍ਰ: ਆਟੋਮੈਟਿਕ ਉਪਕਰਣ ਆਮ ਨੁਕਸ ਨਿਦਾਨ

A: ਸਾਰੇ ਪਾਵਰ ਸਰੋਤਾਂ, ਹਵਾਈ ਸਰੋਤਾਂ, ਹਾਈਡ੍ਰੌਲਿਕ ਸਰੋਤਾਂ ਦੀ ਜਾਂਚ ਕਰੋ:

ਪਾਵਰ ਸਪਲਾਈ, ਹਰੇਕ ਸਾਜ਼-ਸਾਮਾਨ ਦੀ ਬਿਜਲੀ ਸਪਲਾਈ ਅਤੇ ਵਰਕਸ਼ਾਪ ਦੀ ਸ਼ਕਤੀ ਸਮੇਤ, ਯਾਨੀ ਉਹ ਸਾਰੀ ਬਿਜਲੀ ਸਪਲਾਈ ਜਿਸ ਵਿੱਚ ਸਾਜ਼-ਸਾਮਾਨ ਸ਼ਾਮਲ ਹੋ ਸਕਦਾ ਹੈ।

ਹਵਾ ਦਾ ਸਰੋਤ, ਨਿਊਮੈਟਿਕ ਡਿਵਾਈਸ ਲਈ ਹਵਾ ਦੇ ਦਬਾਅ ਦੇ ਸਰੋਤ ਸਮੇਤ।

ਹਾਈਡ੍ਰੌਲਿਕ ਸਰੋਤ, ਹਾਈਡ੍ਰੌਲਿਕ ਡਿਵਾਈਸ ਸਮੇਤ ਹਾਈਡ੍ਰੌਲਿਕ ਪੰਪ ਓਪਰੇਸ਼ਨ ਦੀ ਲੋੜ ਹੈ।

50% ਨੁਕਸ ਨਿਦਾਨ ਸਮੱਸਿਆਵਾਂ ਵਿੱਚ, ਗਲਤੀਆਂ ਮੂਲ ਰੂਪ ਵਿੱਚ ਪਾਵਰ, ਹਵਾ ਅਤੇ ਹਾਈਡ੍ਰੌਲਿਕ ਸਰੋਤਾਂ ਕਾਰਨ ਹੁੰਦੀਆਂ ਹਨ।ਉਦਾਹਰਨ ਲਈ, ਪਾਵਰ ਸਪਲਾਈ ਸਮੱਸਿਆਵਾਂ, ਜਿਸ ਵਿੱਚ ਪੂਰੀ ਵਰਕਸ਼ਾਪ ਪਾਵਰ ਸਪਲਾਈ ਦੀ ਅਸਫਲਤਾ ਸ਼ਾਮਲ ਹੈ, ਜਿਵੇਂ ਕਿ ਘੱਟ ਪਾਵਰ, ਬੀਮਾ ਬਰਨ, ਪਾਵਰ ਪਲੱਗ ਸੰਪਰਕ ਖਰਾਬ;ਏਅਰ ਪੰਪ ਜਾਂ ਹਾਈਡ੍ਰੌਲਿਕ ਪੰਪ ਨਹੀਂ ਖੋਲ੍ਹਿਆ ਗਿਆ ਹੈ, ਨਿਊਮੈਟਿਕ ਟ੍ਰਿਪਲਟ ਜਾਂ ਦੋ ਕਪਲਟ ਨਹੀਂ ਖੋਲ੍ਹਿਆ ਗਿਆ ਹੈ, ਹਾਈਡ੍ਰੌਲਿਕ ਸਿਸਟਮ ਵਿੱਚ ਰਾਹਤ ਵਾਲਵ ਜਾਂ ਕੁਝ ਦਬਾਅ ਵਾਲਾ ਵਾਲਵ ਨਹੀਂ ਖੋਲ੍ਹਿਆ ਗਿਆ ਹੈ, ਆਦਿ ਸਭ ਤੋਂ ਬੁਨਿਆਦੀ ਸਵਾਲ ਅਕਸਰ ਆਮ ਹੁੰਦੇ ਹਨ।

ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਸੈਂਸਰ ਸਥਿਤੀ ਆਫਸੈੱਟ ਹੈ:

ਸਾਜ਼-ਸਾਮਾਨ ਦੇ ਰੱਖ-ਰਖਾਅ ਕਰਨ ਵਾਲੇ ਕਰਮਚਾਰੀਆਂ ਦੀ ਲਾਪਰਵਾਹੀ ਦੇ ਕਾਰਨ, ਕੁਝ ਸੈਂਸਰ ਗਲਤ ਹੋ ਸਕਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਸਥਾਨ 'ਤੇ ਨਹੀਂ, ਸੈਂਸਰ ਅਸਫਲਤਾ, ਸੰਵੇਦਨਸ਼ੀਲਤਾ ਅਸਫਲਤਾ, ਆਦਿ। ਅਕਸਰ ਸੈਂਸਰ ਸੈਂਸਰ ਦੀ ਸਥਿਤੀ ਅਤੇ ਸੰਵੇਦਨਸ਼ੀਲਤਾ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ, ਸਮੇਂ ਦੀ ਵਿਵਸਥਾ ਵਿੱਚ ਭਟਕਣਾ, ਜੇਕਰ ਸੈਂਸਰ ਟੁੱਟ ਗਿਆ ਹੈ, ਤੁਰੰਤ ਬਦਲੋ.ਬਹੁਤ ਵਾਰ, ਜੇ ਪਾਵਰ, ਗੈਸ ਅਤੇ ਹਾਈਡ੍ਰੌਲਿਕ ਸਪਲਾਈ ਸਹੀ ਹੈ, ਤਾਂ ਵਧੇਰੇ ਸਮੱਸਿਆ ਸੈਂਸਰ ਦੀ ਅਸਫਲਤਾ ਹੈ।ਖਾਸ ਤੌਰ 'ਤੇ ਚੁੰਬਕੀ ਇੰਡਕਸ਼ਨ ਸੈਂਸਰ, ਲੰਬੇ ਸਮੇਂ ਦੀ ਵਰਤੋਂ ਦੇ ਕਾਰਨ, ਇਹ ਸੰਭਾਵਨਾ ਹੈ ਕਿ ਅੰਦਰੂਨੀ ਲੋਹਾ ਇੱਕ ਦੂਜੇ ਨਾਲ ਫਸਿਆ ਹੋਇਆ ਹੈ, ਵੱਖ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਆਮ ਤੌਰ 'ਤੇ ਬੰਦ ਸਿਗਨਲ ਹੁੰਦੇ ਹਨ, ਜੋ ਕਿ ਇਸ ਕਿਸਮ ਦੇ ਸੈਂਸਰ ਦਾ ਆਮ ਨੁਕਸ ਵੀ ਹੈ, ਹੋ ਸਕਦਾ ਹੈ. ਸਿਰਫ ਬਦਲਿਆ ਜਾ ਸਕਦਾ ਹੈ।ਇਸ ਤੋਂ ਇਲਾਵਾ, ਉਪਕਰਣਾਂ ਦੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਦੇ ਕਾਰਨ, ਜ਼ਿਆਦਾਤਰ ਸੈਂਸਰ ਲੰਬੇ ਸਮੇਂ ਦੀ ਵਰਤੋਂ ਤੋਂ ਬਾਅਦ ਢਿੱਲੇ ਹੋ ਜਾਣਗੇ, ਇਸ ਲਈ ਰੋਜ਼ਾਨਾ ਰੱਖ-ਰਖਾਅ ਵਿੱਚ, ਸਾਨੂੰ ਅਕਸਰ ਇਹ ਜਾਂਚ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ ਕਿ ਕੀ ਸੈਂਸਰ ਦੀ ਸਥਿਤੀ ਸਹੀ ਹੈ ਅਤੇ ਕੀ ਇਹ ਮਜ਼ਬੂਤੀ ਨਾਲ ਸਥਿਰ ਹੈ।

ਰੀਲੇਅ, ਪ੍ਰਵਾਹ ਨਿਯੰਤਰਣ ਵਾਲਵ, ਦਬਾਅ ਨਿਯੰਤਰਣ ਵਾਲਵ ਦੀ ਜਾਂਚ ਕਰੋ:

ਰੀਲੇਅ ਅਤੇ ਚੁੰਬਕੀ ਇੰਡਕਸ਼ਨ ਸੈਂਸਰ, ਲੰਬੇ ਸਮੇਂ ਦੀ ਵਰਤੋਂ ਨਾਲ ਬੰਧਨ ਦੀ ਸਥਿਤੀ ਵੀ ਦਿਖਾਈ ਦੇਵੇਗੀ, ਤਾਂ ਜੋ ਆਮ ਬਿਜਲੀ ਸਰਕਟ ਨੂੰ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ, ਨੂੰ ਬਦਲਣ ਦੀ ਲੋੜ ਹੈ।ਵਾਯੂਮੈਟਿਕ ਜਾਂ ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰਣਾਲੀ ਵਿੱਚ, ਥ੍ਰੋਟਲ ਵਾਲਵ ਖੁੱਲਣਾ ਅਤੇ ਪ੍ਰੈਸ਼ਰ ਵਾਲਵ ਦੀ ਪ੍ਰੈਸ਼ਰ ਰੈਗੂਲੇਟ ਕਰਨ ਵਾਲੀ ਸਪਰਿੰਗ ਵੀ ਉਪਕਰਣ ਦੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਨਾਲ ਢਿੱਲੀ ਜਾਂ ਸਲਾਈਡ ਦਿਖਾਈ ਦੇਵੇਗੀ।ਇਹ ਯੰਤਰ, ਜਿਵੇਂ ਕਿ ਸੈਂਸਰ, ਉਹਨਾਂ ਸਾਜ਼-ਸਾਮਾਨ ਦਾ ਹਿੱਸਾ ਹਨ ਜਿਨ੍ਹਾਂ ਲਈ ਰੁਟੀਨ ਰੱਖ-ਰਖਾਅ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।ਇਸ ਲਈ ਰੋਜ਼ਾਨਾ ਦੇ ਕੰਮ ਵਿੱਚ, ਇਹਨਾਂ ਯੰਤਰਾਂ ਦਾ ਧਿਆਨ ਨਾਲ ਨਿਰੀਖਣ ਕਰਨਾ ਯਕੀਨੀ ਬਣਾਓ।